- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

फ्लॅट व्हॅक्यूम सँडिंग टेबल्सची मेली देखभाल काय आहे?

2025-05-06

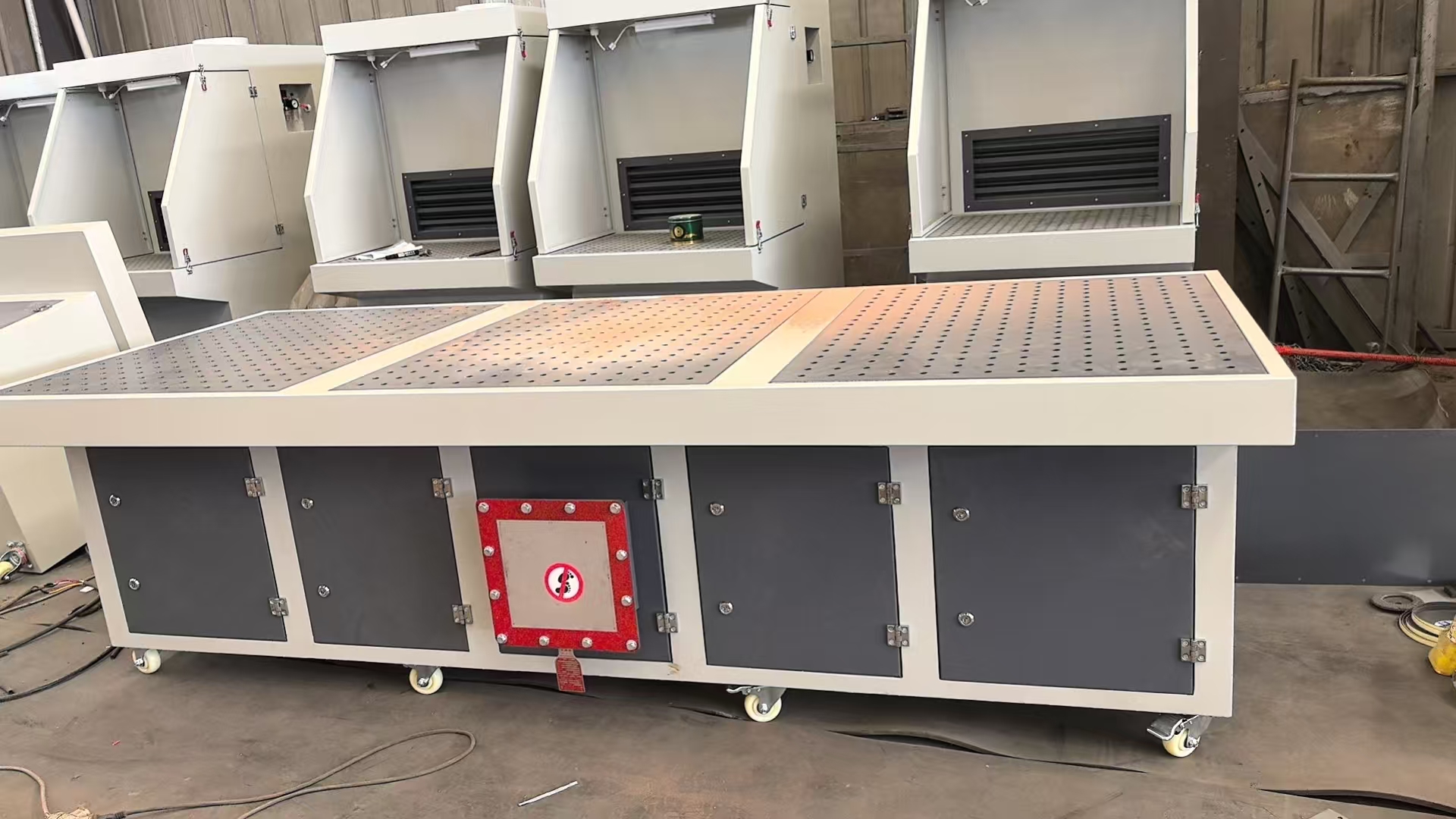

आमच्या कारखान्याने तयार केलेले फ्लॅट व्हॅक्यूम सँडिंग टेबल्स लवचिक, उच्च धूळ काढण्याची अचूकता आणि वाजवी किंमत आहेत.

दैनंदिन देखभाल सपाट व्हॅक्यूम सँडिंग टेबल्सस्थिरता, सेवा जीवन आणि उपकरणांच्या कार्यक्षमतेसाठी महत्त्वपूर्ण आहे. उपकरणांच्या सामान्य देखभाल तर्कशास्त्रावर आधारित देखभाल सूचना खाली दिल्या आहेत, जे बहुतेक प्रकारच्या फ्लॅट व्हॅक्यूम सँडिंग सारण्यांना लागू आहेत:

पृष्ठभाग साफसफाई

दररोज शटडाउन नंतर, कोरडे मऊ कापड किंवा संकुचित हवा (हवेचा दाब ≤ 0.4 एमपीए) वापराफ्लॅट व्हॅक्यूम सँडिंग टेबल्सआणि घटकांच्या ऑपरेशनवर परिणाम करणारे कण जमा टाळण्यासाठी पीसण्याचे क्षेत्र.

ग्राइंडिंग टेबलची कार्यरत पृष्ठभाग (जसे की ग्राइंडिंग डिस्क आणि ग्राइंडिंग पॅड्स) कठोर झाल्यानंतर वर्कपीस किंवा उपकरणांचे नुकसान टाळण्यासाठी अवशिष्ट अपघर्षक काढण्यासाठी विशेष साधनांनी (जसे की स्क्रॅपर्स आणि सॉफ्ट ब्रशेस) साफ करणे आवश्यक आहे.

Dust removal system maintenance

फिल्टर घटक/फिल्टर स्क्रीन क्लीनिंग: धूळ एकाग्रतेनुसार, संलग्न धूळ काढण्यासाठी दर 1-3 दिवसांनी धूळ फिल्टर घटक (आतून बाहेरून बाहेरून उड्डाण करणारे हवाई परिवहन) परत फेकण्यासाठी संकुचित हवा वापरा; जर ते कागद किंवा फायबर फिल्टर स्क्रीन असेल तर महिन्यातून एकदा ते तपासा आणि ते गंभीरपणे अवरोधित केले असल्यास त्यास पुनर्स्थित करा (विशिष्ट चक्रांसाठी उपकरणे मॅन्युअल पहा).

धूळ बॉक्स/बॅग साफसफाई: धूळ ओव्हरफ्लो टाळण्यासाठी आणि सक्शनवर परिणाम करण्यासाठी प्रत्येक पूर्ण बॉक्सच्या आधी धूळ वेळेत टाका; डंपिंगनंतर, धूळ गळती रोखण्यासाठी सीलिंग पट्टी खराब झाली आहे की नाही ते तपासा.

फॅन तपासणी: ऑपरेशन दरम्यान चाहत्यांचा आवाज असामान्य आहे की नाही हे निरीक्षण करा आणि डायनॅमिक असंतुलन टाळण्यासाठी फॅन इम्पेलरच्या पृष्ठभागावरील धूळ नियमितपणे पुसून टाका.

2. मुख्य घटकांची तपासणी आणि वंगण

ग्राइंडिंग सिस्टम

ग्राइंडिंग डिस्क/ग्राइंडिंग व्हील: ची डिग्री तपासाफ्लॅट व्हॅक्यूम सँडिंग टेबल्स पृष्ठभाग दररोज परिधान करा. जर तेथे स्पष्ट खोबणी किंवा क्रॅक असतील तर त्यांना वेळेत बदला; सैलता आणि कंपन टाळण्यासाठी फिक्सिंग बोल्ट/बकल्स आठवड्यातून एकदा कडक करणे आवश्यक आहे.

मार्गदर्शक यंत्रणा (जसे की मार्गदर्शक रेल्स, स्क्रू): धूळ आणि पीसणे मोडतोड काढून टाकण्यासाठी प्रत्येक शिफ्टमध्ये मार्गदर्शक रेल्वे पृष्ठभाग पुसून टाका आणि आठवड्यातून एकदा विशेष मार्गदर्शक रेल ऑईल लावा (गंज टाळण्यासाठी उपकरणांच्या सामग्रीनुसार वंगण निवडले पाहिजे).

प्रसारण भाग

बेल्ट/साखळी: बेल्टची घट्टपणा तपासा (आपल्या बोटाने मध्यभागी दाबा, ड्रूप ≤10 मिमी असावा) आणि पृष्ठभागावर क्रॅक किंवा वृद्धत्व असल्यास त्यास वेळेत पुनर्स्थित करा; दर दोन आठवड्यांनी साखळीवर ठिबक मारा आणि ऑपरेशन दरम्यान कोणताही असामान्य आवाज होऊ नये.

गिअरबॉक्स/बेअरिंग: गिअरबॉक्सच्या पहिल्या 50 तासांच्या ऑपरेशननंतर गीअर तेल पुनर्स्थित करा आणि त्यानंतर दर सहा महिन्यांनी तेलाची पातळी आणि तेलाची गुणवत्ता तपासा; महिन्यातून एकदा बेअरिंग भागामध्ये लिथियम-आधारित ग्रीस जोडा (जास्त उष्णता अपव्यय टाळा).

नियंत्रण प्रणाली

इलेक्ट्रिकल घटक: दर आठवड्याला कंट्रोल बॉक्समधील धूळ स्वच्छ करण्यासाठी इन्सुलेटिंग ब्रश वापरा, टर्मिनल सैल आहे की नाही आणि कॉन्टॅक्टर संपर्क ऑक्सिडाइझ केले आहेत की नाही ते तपासा (अल्कोहोल कॉटनच्या बॉलसह पुसले जाऊ शकते).

सेन्सर: सिग्नल अवरोधित करणे टाळण्यासाठी सेन्सरची पृष्ठभाग जसे की प्रॉक्सिमिटी स्विच आणि ट्रॅव्हल स्विच स्वच्छ ठेवा आणि नियमितपणे संवेदनशीलता तपासा.

प्री-स्टार्ट तपासणी

याची पुष्टी करा की धूळ काढण्याच्या पाइपलाइनमध्ये वाकणे किंवा हवेची गळती नाही आणि सर्व संरक्षणात्मक कव्हर्स त्या ठिकाणी स्थापित केले आहेत; ते अडकले आहे की नाही हे तपासण्यासाठी शक्ती चालू करण्यापूर्वी ग्राइंडिंग डिस्क व्यक्तिचलितपणे फिरवा.

ऑपरेशन दरम्यान निरीक्षण

च्या कंपन मोठेपणाकडे लक्ष द्याफ्लॅट व्हॅक्यूम सँडिंग टेबल्स (सामान्य ऑपरेशन दरम्यान कंपन मूल्य ≤0.5 मिमी/से) आहे). जर कंपन तीव्र होत असेल तर ग्राइंडिंग डिस्कची शिल्लक किंवा अँकर बोल्ट्स घट्ट करणे तपासण्यासाठी मशीनला बंद करणे आवश्यक आहे.

धूळ काढण्याच्या प्रणालीच्या हवेच्या दाबाचे परीक्षण करा (प्रेशर गेज मूल्य रेट केलेल्या श्रेणीत असावे). फिल्टर ब्लॉकेज किंवा पाईप गळतीमुळे हवेच्या दाबाचा अचानक थेंब होऊ शकतो.

शटडाउन नंतर देखभाल

दीर्घकालीन शटडाउन करण्यापूर्वी (24 तासांपेक्षा जास्त), दळण्यामुळे टेबलची कार्यरत पृष्ठभाग ओसाटी आणि गंज टाळण्यासाठी स्वच्छ आणि गंज-पुरावा तेल पुसणे आवश्यक आहे; पॉवर बंद केल्यावर मुख्य स्विच बंद करा.

देखभाल करण्यापूर्वी, अपघाती स्टार्टअप रोखण्यासाठी शक्ती बंद करणे आणि "नो क्लोजिंग" चेतावणी चिन्ह लटकविणे सुनिश्चित करा.

फिल्टर घटक आणि ग्राइंडिंग डिस्क सारख्या अॅक्सेसरीजची जागा घेताना, अनुकूलता समस्या टाळण्यासाठी मूळ वैशिष्ट्ये किंवा प्रमाणित पर्याय वापरा.

दमट वातावरणात, नियमितपणे विद्युत घटकांचे ओलावा-पुरावा उपाय तपासा आणि आवश्यक असल्यास डीह्युमिडिफिकेशन डिव्हाइस स्थापित करा.

देखभाल चक्रांचा मागोवा घेण्यास सुलभ करण्यासाठी प्रत्येक साफसफाईची वेळ आणि वेळ आणि स्थिती रेकॉर्ड करण्यासाठी एक देखभाल रेकॉर्ड खाते स्थापित करा आणि घटक बदलण्याची शक्यता आहे.

धूळ काढण्याच्या प्रभावाचे अधोगती: प्रथम फिल्टर घटक अवरोधित केले आहे की नाही हे तपासा आणि पाइपलाइन गळती होत आहे की नाही आणि नंतर चाहता वेग सामान्य आहे की नाही याची पुष्टी करा (बेल्ट सैल होणे किंवा मोटर अपयशामुळे होऊ शकते).

असामान्य ग्राइंडिंग अचूकता: वर्कपीस फिक्सेशन सैल आहे की नाही किंवा मार्गदर्शक यंत्रणा परिधान केली आहे की नाही (जसे की मार्गदर्शक रेल्वे सरळपणा विचलन).

असामान्य आवाज किंवा अति तापविणे: थांबवाफ्लॅट व्हॅक्यूम सँडिंग टेबल्सताबडतोब आणि ट्रान्समिशन भाग (जसे की बेअरिंग वेअर, खराब गियर मेशिंग) किंवा मोटर उष्णता अपव्यय समस्या (मोटर फॅन डस्ट साफ करा) तपासा.

वरील देखभाल उपायांमुळे उपकरणे अपयश प्रभावीपणे कमी होऊ शकतात आणि सेवा जीवन वाढू शकते, तर पीसणे अचूकता आणि कार्यशाळेच्या वातावरणाची स्वच्छता सुनिश्चित करते. विशेष रचनांसाठी देखभाल तपशील समायोजित करण्यासाठी (जसे की ओले ग्राइंडिंग टेबल्स आणि स्फोट-प्रूफ डस्ट रिमूव्हल सिस्टम) समायोजित करण्यासाठी उपकरणे निर्मात्याने प्रदान केलेल्या सूचनांसह विशिष्ट ऑपरेशन एकत्रित करणे आवश्यक आहे.